Montage et survol technique de l’Artillery Sidewinder X1

Jacques Carlier nous détaille l’installation de son Artillery Sidewinder X1 toute neuve et se penche sur les aspects techniques de la machine.

Attention certaines opérations décrites plus bas peuvent être dangereuses. Prenez-vos précautions et ne vous lancez pas là-dedans si vous ne vous sentez pas sur de vous.

Dans un autre ordre d’idées, vous savez que l’ouverture du boitier annule la garantie. Après, primo, l’étiquette ne tient pas et secundo, il est plutôt rare de retourner tout le boitier chez Artillery… En tout cas, vous êtes prévenus

Liste de contrôle pour préparer le premier démarrage

Vous pouvez télécharger la check-list avec les explications pour chaque point de vérification.

Monter les éléments et raccorder les câbles (cfr. Mode d’emploi).

Avant de raccorder l’imprimante au secteur

- Vérifier le bon serrage de toutes les roues du plateau chauffant (Y), de l’extrudeur (X) et des chariots Z. Il ne doit pas y avoir de jeu, mais les mouvements doivent être aisés.

- Vérifier le bon serrage de toutes les vis des poulies en X, Y et Z (2x).

- Contrôler que les tiges filetées Z ne reposent PAS sur les axes moteurs par leur montage dans les accouplements flexibles. Si tel est le cas, la flexibilité des accouplements est annulée. Vérifier le serrage des vis des accouplements.

- S’assurer de la tension correcte des courroies X et Y. Celle sur Z est moins critique. Contrôler l’accrochage des extrémités. Ce doit être crans sur crans.

- Contrôler le parallélisme entre le profil des X et le plateau.

- Contrôler, au moins visuellement, que les tiges filetées des Z sont bien rectilignes.

- Lubrifier légèrement ces 2 tiges filetées.

- Monter, et soigneusement vérifier, les nappes flexibles dans leur connecteur (centrées, complètement enfoncées et parallèles aux bords des connecteurs).

- Vérifier que la tension d’alimentation est 230VAC.

Mettre l’imprimante sous tension

- Vérifier les bons déplacements des éléments selon les trois axes. Par pas de 1mm, aller dans chaque direction jusqu’au fin de course (inductif) pour s’assurer de l’arrêt des mouvements.

- Chauffer la buse d’extrusion (200°C) et le plateau chauffant (60°C).

- Ajuster ce plateau pour l’avoir à distance constante de la buse d’extrusion.

- Le bon fonctionnement confirmé, fixez les 2 nappes flexibles noires dans leur connecteur (attaches à imprimer, point de colle chaude.)

Examen avant mise sous tension

Lors de l’exécution du point 2 de ma liste de contrôle, j’ai déplacé le plateau chauffant à la main.

Son trajet est ponctué de chocs à intervalles plus ou moins réguliers. Cela donne exactement l’impression de rouler dans un trou de façon répétitive et ce, dans un sens comme dans l’autre.

- analyse des roues, du rail : rien à signaler ni à la vue, ni au toucher.

- retrait des poulies : le phénomène ne change pas

- démontage du plateau, nouvel examen du support : rien.

- retrait du couple de roues les plus proches du moteur (roues en face à face) : pas de changement

- repose des roues et …

À ce moment, je me rends compte qu’il y a de la marge dans le resserrage des vis. Le serrage d’usine est maximum : la manœuvre des excentriques entame l’aluminium du plateau au point de former des copeaux. Je décide de ne serrer qu’au minimum, ce qui ne devrait pas poser problème compte-tenu de la présence d’écrous-frein. Le serrage s’arrête lorsque la roue est assujettie au rail, sans aucun déplacement latéral. Par rapport au montage d’usine, il y a encore moyen de donner un quart de tour de serrage !

Remontage : le plateau se déplace sans aucun heurt, avec une légèreté que je n’aurai pas soupçonnée. Il ne présente aucun jeu. Ce résultat se maintient après remontage des poulies.

Le problème est réglé. L’axe X ne présente pas ce phénomène.

Le montage

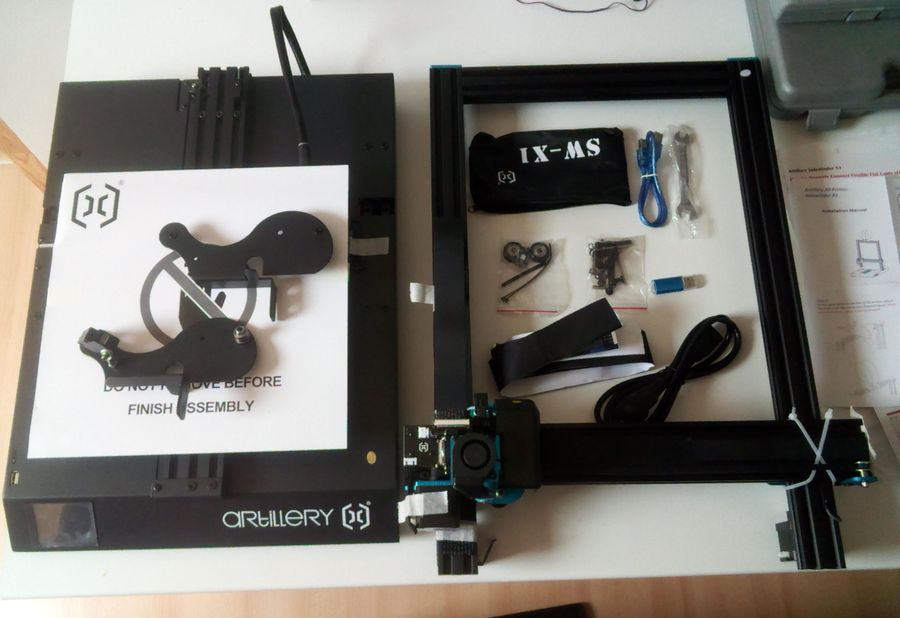

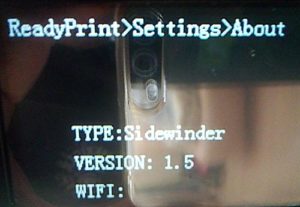

C’est une Sidewinder version 1.5.

C’est une Sidewinder version 1.5.

et le Wi-Fi serait de la partie ??

Le matériel au sortir de la boîte

Les accouplements sont maintenant rigides

Et les molettes de nivellement sont de taille décente

L’effort en valait la peine. Cube de test : 30,05 x 30,08 x 20,36mm (h). Aucune idée si c’est ce qu’il fallait obtenir, mais le carré de 30 par 30 me semble indiquer que la machine n’est pas mal calibrée.

Tout cela sans aucune adaptation du code contenu sur la clé USB fournie.

Difficile de n’être pas satisfait ;°)

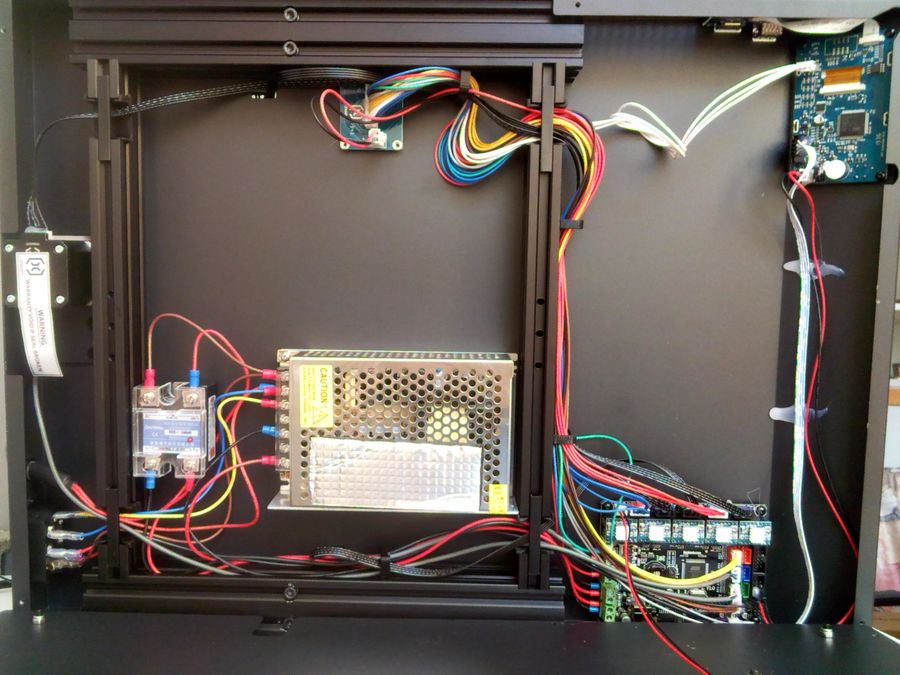

Les entrailles

Faisant suite au démarrage sous contrôle de ma SW-X1, je suis passé à la visite de ses entrailles.

Chose encourageante, le scellé de garantie ne collait que d’un côté. Une invitation, à n’en point douter.

Dévissage du fond et première surprise : plus besoin de se contorsionner pour  découpler le ventilateur du boîtier, les fils sont maintenant 10 cm plus long.

découpler le ventilateur du boîtier, les fils sont maintenant 10 cm plus long.

Finalement, ce n’était pas si compliqué à faire, mais le fait est, ils l’ont fait.

Il faut noter que le dit ventilateur extrait l’air du boîtier. Un courant d’air frais passe sur la carte de commande et les drivers. C’est assez limité, surtout si la machine se tape trente ou quarante heures d’impression. D’autre part, il n’a aucune influence sur le refroidissement de l’alimentation et du relais statique qui sont isolés dans une sorte de caisson fait des profils anodisés qui sont la structure de base de la machine. Honnêtement, je n’aime pas cette situation. J’envisage de découper une partie de la tôle de fond pour pallier ce problème potentiel.

Je dois admettre toutefois, qu’en tant que technicien, je trouve leur câblage propre et bien pensé.

Qui plus est, tous les profils sont usinés puis anodisés en noir. L’assemblage ne souffre pas de défaut et encore moins de jeu.

Il est finalement dommage que tout cela soit caché dans une boîte en tôle.

Bien, jusque-là, c’est globalement très bon.

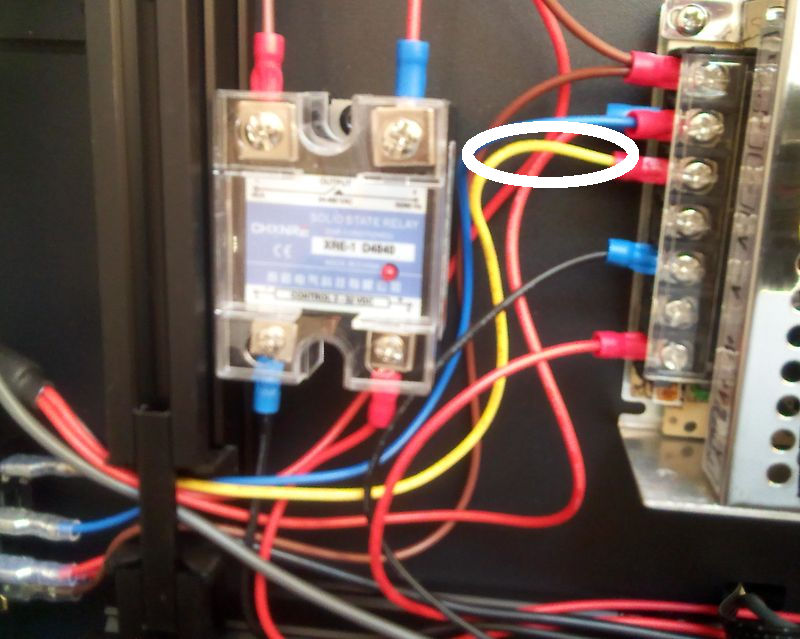

Il est toutefois évident que cette machine n’a été assemblée ni en Europe, ni en Amérique du Nord. La raison ? Sa mise à la terre.

Elle se résume à un seul conducteur isolé de jaune/vert qui relie la fiche de terre du support prise-interrupteur secteur à la masse de l’alimentation.

À l’ohmmètre, cela donne une résistance de 0,1Ω sur le boîtier, ce qui est acceptable.

Mais ailleurs sur la machine, la structure, les profils alu, les composants, il n’y a aucune lien à la terre.

Bien sûr, on peut rêver d’un contact avec d’autres parties métalliques par vis de montage interposées, mais ce n’est pas ce que j’ai constaté. Et ce n’est pas du tout sécurisant.

J’ai donc tiré un fils supplémentaire, tout en étant conscient que certains composants, comme la résistance du plateau sont impossibles à sécuriser.

Bon, d’accord, je ne suis jamais content, mais alors pourquoi le fait-on ailleurs ?

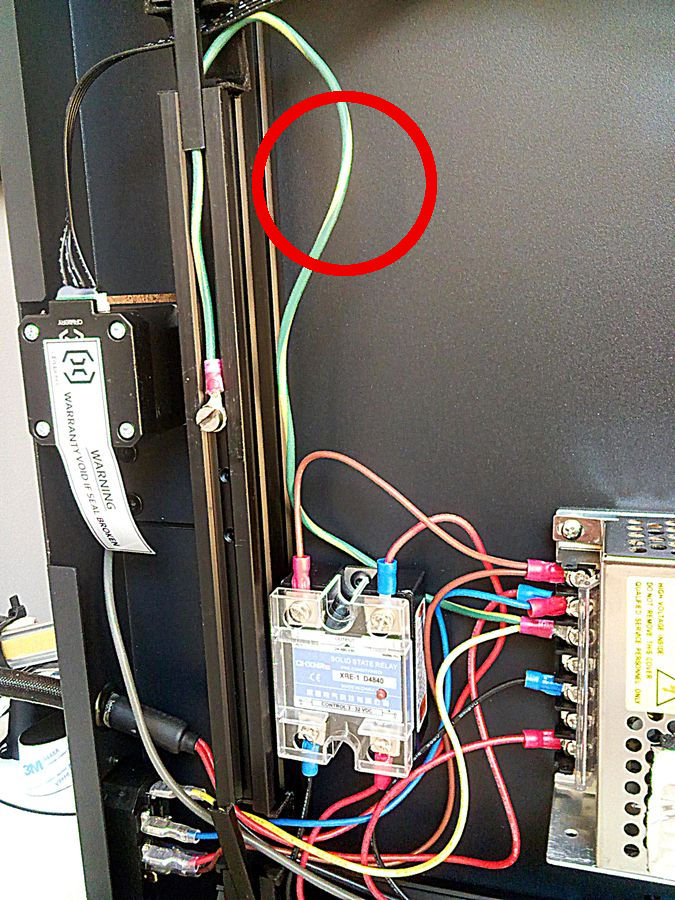

La mise en place du fil supplémentaire.

J’ai re-taraudé un des filets usinés à l’origine pour fixer le profil du déplacement Y, afin d’éliminer l’anodisation. J’ai ensuite bloqué une rondelle éventail SOUS le soulier de câble afin de blesser l’anodisation et assurer le contact. Le fils passe comme sur la photo. Le portique et ses vis et le profil Y sont à présent à la terre.

La valeur de la mise à la terre est uniformément de 0,1Ω sur toute la structure métallique.

Quoi d’autre ?

Rien de bien spécial, toutes les vis découvertes étaient correctement serrées, les câbles sont suffisamment longs et peu tendus, tous les fils sont équipés de cosses, je n’ai pas vu de soudure, les bottes passent dans des endroits usinés pour et protégés par des pièces plastiques imprimées, les sections de fils sont ce qu’elles sont, mais pour moi rien de troublant.

J’ai ensuite pris quelques vues des composants qui peuplent ce volume et qui malheureusement sont tous susceptibles de prendre leur retraite un jour ou l’autre.

Le relais statique

Tension acceptée en sortie : 24/480VAC pour 40A

Tension acceptée en sortie : 24/480VAC pour 40A

Tension de commande : entre 3 et 32VDC.

Ce relais sert à moduler l’alimentation de la résistance du lit chauffant.

Le choix d’un 40A est judicieux, car le module n’est pas monté en contact avec la tôle du boîtier. Il ne bénéficie donc pas d’un refroidissement renforcé.

Je ne comprends d’ailleurs pas l’usage d’espaceurs dans le cas présent, qui le mettent dans cette situation.

Ceci dit, on trouve pléthore de ces composants sur le net, dont certains que nous avons référencé dans la rubrique Achats.

L’alimentation

Le fabricant s’appelle Sanlan. Je ne l’ai pas trouvé sur le net.

Sa référence : S-200-24, et oui, c’est une 24VDC, 200W, soit un courant admissible de 8,4A.

Son principal client étant la résistance de chauffe de 50W pour l’extrudeur, soit 2,1A, la taille de l’alimentation me semble plus que suffisante.

Néanmoins, elle n’est pas disproportionnée, car, je l’ai noté plus haut, il n’y a absolument aucune aération dans le boîtier au niveau de l’alimentation et du relais. Il vaut donc mieux qu’il ait les épaules larges…

Ici encore, ce genre de composants pullule sur le WEB, notamment chez l’ami Ali.

MAIS, ses dimensions sont de 140 × 100 × 40mm. Et ça c’est le truc qui tue, car malgré ma ténacité, je n’ai pas encore trouvé qui que ce soit qui les propose.

Bon, pas de panique, il y a de la place dans la boîte. Installer une alimentation plus longue ne devrait pas être insurmontable, surtout si on accepte, par exemple, de remonter le relais ou de poser le bloc à 90° par rapport à sa position actuelle.

Carte de contrôle et afficheur

Autres composants, et non des moindres, la carte de contrôle et son compère, l’afficheur.

Pour une fois, la chose est évidente, la carte de contrôle est clairement identifiable.

Par contre, rien de transcendant du côté de l’affichage. Il n’y a de marquage, ni du côté composants, ni du côté afficheur.

Mais ici encore, la rubrique Achats vous sauvera la mise, à des prix assez raisonnables.

Une chose remarquable (pour moi) est que le second moteur de l’axe Z est piloté par le driver originellement dévolu au second extrudeur.

Les deux moteurs sont donc alimentés séparément mais de façon synchrone et pas mis en parallèle sur un seul driver, ce qui est une bonne chose pour sa survie.La carte de contrôle et en dessous, le carte de l’afficheur.

Voilà qui conclut ce rapide survol du contenu de la boîte noire.

Tant en théorie qu’en pratique, je répète que je suis séduit par cette imprimante, même si le côté logistique et relations publiques laissent actuellement à désirer.

Mais, fondamentalement, ce n’est pas cet aspect des choses que j’ai réellement voulu acquérir…

Notes

Roues

– Diamètre extérieur = 24,15 mm

– Diamètre de l’axe = 5,06 mm

– Épaisseur du pneu = 10,08 mm

– Largeur du plat du pneu = 6 mm

– Épaisseur du roulement = 11,06 mm

Buse Volcano 0,4 mm

– Longueur totale = 21,11 mm

– Longueur du filet = 15,93 mm

– Diamètre du filet 5,86 mm

– Diamètre de la tête = 6,99 mm