Le montage

Sommaire

Elle est là…

Le carton gros de votre Artillery Sidewinder est (enfin) chez vous. Reste à monter la machine, la régler et faire les premiers essais.

Cette page vous donne mes impressions et problèmes pour le montage, donc très subjectifs.

Mais vous pouvez également lire le compte rendu de montage de Jacques Carlier qui s’est attaché à examiner la machine sur le plan technique. Vous y trouverez donc des infos sur les matériels embarqués. Vous trouverez également la vidéo de déballage de Djpika Dany.

Regarder ici la vidéo du déballage de Djpika Dany

Lire ici le montage technique de Jacques Carlier

Je ne vais pas détailler ici le déballage et le montage. Il y en a des quantités sur youtube. Je vais plutôt vous signaler les points qui me semblent complémentaires, intéressant ou utiles pour votre montage.

Nous allons donc voir successivement les quatre étapes du montage :

- Le déballage

- L’assemblage

- Les préréglages

- Le démarrage de la machine

Vu la légèreté de la notice de montage livrée avec la SW X1, je me suis aidé de la vidéo du Guero Loco, sympa, complète et en français (du Québec).

Merci à Dominic pour cette vidéo.

Vous disposez donc de votre carton et de la check-list des points à vérifier (voir dans le menu « Avant »)

Le déballage

J’ai commandé ma machine en Allemagne mais je vois qu’en fait elle vient de République Tchèque. Il est possible que ce soit le point d’entrée pour tous les pays de l’UE.

Il semble que le matériel fourni avec la machine ne soit pas toujours identique. Avec la mienne il y avait :

Des documents

- Un manuel d’installation en anglais et un en allemand. Pourquoi allemand et pas français ou espagnol ou… ? Mais heureusement, Stephane Tvt l’a traduit en français (merci à lui pour l’autorisation de le mettre en ligne)

- Un guide de branchement de nappes (ça fait peur quand on voit la fragilité de ce support)

- Un feuillet destiné à dégager la responsabilité d’Artillery et qui vous dit de faire attention parce que c’est une machine en 220v, qui chauffe et qui peut mettre le feu chez vous, vous brûler et faire beaucoup de mal à vos enfants. Bref, un truc flippant que vous ne lirez pas.

- La fiche du contrôle qualité, en mandarin et en anglais. Un truc super utile car, je vous prends le pari que tout sera OK. Il faudrait quand même être débile pour envoyer une machine qui n’aurait pas passé tous les contrôles qualité. A moins que la feuille soit remplie avant les contrôles 😉

- Une carte de visite avec des QR codes qui permettent d’accéder aux garanties, au support utilisateur et à la page facebook d’Artillery.

- Un feuillet pour installer et paramétrer le trancheur Repetier-Host avec Slic3r qui sont sur la clé usb fournie avec la machine. Alors ça par contre, bravo ! De loin le document le plus utile du lot. D’autant plus que j’ai un faible pour Repetier-Host qui est loin des usines à gaz des autres trancheurs. Mais des dégoûts et de couleurs….

Du matériel

- Un cordon pour brancher la machine

- Un support en métal avec le détecteur de filament

- Une clé usb dont je voici le contenu (zippé). Attention, ça fait 68mo.

- Une clé plate de 8mm et 10mm

- Un cordon usb type A-B (prise rectangulaire d’un côté, carrée de l’autre)

- 2 nappes. une 20 connexions 21mm de large (remplacement de celle de l’axe des X) et une 30 connexions 31mm de large (remplacement de celle de l’axe de Z) plus une sorte de gaine autocollante destinée à masquer et à protéger les nappes.

- 2 roues de remplacement

- Un bout de tube de teflon probablement destiné à remplacer celui de l’entrée de l’extrudeur.

- Une buse d’avance de 0,4mm

- Un petit circuit imprimé dont on ne parle nulle part et qui semble être une led de remplacement

- 2 lanières de serrage

- 4 petites cles allen de taille différente. Donc a priori (et à postériori aussi d’ailleurs) 4 type de vis. Ca c’est nul. Mais sans doute pour faire des économies.

- 5 vis M4x45 (pour monter le portique)

- 5 rondelles bloquantes (pour les vis du portique)

- 5 vis M4x9 (pour monter le support de filament)

- Un écrou de blocage de profilé

C’est plutôt correct au niveau matériel. Le deux choses qui manquent sont une pince coupante et un bout de filament. Et, à une époque, certaines machines étaient livrées avec un levier d’extrudeur de remplacement. Pas celle-ci. Espérons que c’est parce que le levier d’origine est de meilleure qualité.

L’avantage de cette machine, c’est qu’il y a peu de montage. La base est assemblée, le portique est assemble. Donc le montage se limite à poser le portique sur la base, visser et installer le support de filament. Une fois les connecteurs branchés, c’est terminé. Là, bravo.

Une curiosité. Si on regarde la plaque d’identification arrière, on voit quelques données. La plus curieuse est qu’il est indiqué que la machine est en 110v. Heureusement, sur la plateau et sur le carton, on voit qu’elle est réglée pour du 220v. Clairement Artillery n’a pas eu envie de faire fabriquer deux plaques suivant le voltage.

L’assemblage

Le portique

Dès le début J’ai eu un problème. Je n’arrivais pas à glisser le portique dans la base. Les deux profilés verticaux étaient trop rapprochés. Il manquait 1mm environ mais rien à faire. Ça ne passait pas puisque c’est 100% métal. J’ai donc remonté l’axe X (en tournant les coupleurs) d’une quinzaine de centimètres. Cela a donné un peu de souplesse au profilé et à ce moment là, tout est rentré dans l’ordre.

…sauf que, vu la précision des images de la doc, je n’avais pas vu qu’il fallait mettre les rondelles de blocage sur les vis M4x45.

Cela dit, le fait que les deux profilés verticaux du portique étaient trop rapprochés montre que ce cadre n’est pas si rigide que ça.

Le support de filament

Curiosité chinoise. La notice dit quelles vis utiliser pour monter le portique (les M4x45) mais elle ne dit pas quelles vis utiliser pour monter le support. Comme il ne reste plus que des M4x9, on a vite compris… Mais ils l’indiquent pour les vis du portique, alors pourquoi pas pour celles du support ?

Aucun problème pour fixer le support sur le profilé. En revanche je me suis aperçu que les deux joues n’étaient pas alignées. Elles étaient en quelque sorte voilées. Résultat la bobine penchait et avait tendance à sortir des roulements. Personnellement, je trouve ça assez mal fini, même le métal est de qualité.

Autre souci, la longueur du fil du capteur de filament. Je le trouve bien court ce fil. On a l’impression qu’il faut tirer dessus. En déplaçant la joue vers la gauche (vers l’écran) j’ai pu gagner un peu. Donc mon conseil, arrangez-vous tout de suite pour fixer la roue de gauche avant la sortie du fil du détecteur.

Pour avoir assez de fil je suis passé entre les deux joues du support.

Le détecteur, qui est plutôt efficace à l’usage, donne l’impression de pouvoir tourner dans tous les sens. En fait, pour moi il ne tourne que « verticalement ». Ce n’est pas gênant mais je trouve ça perturbant parce qu’il donne l’impression qu’il est plus ou moins coincé.

Les branchements

Pas grand chose à brancher. Les connecteurs (moteurs Z, détecteur de filament sont juste à enficher. Ça ne sent pas la qualité aéronautique mais ça tient. A mon avis il vaut quand même mieux ne pas les débrancher trop souvent.

On arrive au point inquiétant : les nappes. Je ne sais pas pourquoi Artillery a fait ce choix. Le prix de revient ? En tout cas, je trouve que ce système est curieux sur une machine soumise à des vibrations permanentes. Il y a deux nappes à brancher. Une pour l’extrudeur (20 points) et une pour relier le moteur X à la base (30 points). La partie qui se branche sur le moteur est déjà en place. Le feuillet fourni montrant la mise en place des nappes montre aussi le branchement de celle qui est sur le moteur X. Mais elle était déjà branchée dans mon cas. Artillery a probablement estimé que moins on mettrait ses doigts la-dedans, moins leur SAV aurait de boulot. Et c’est une bonne chose. Et puis c’est bien d’avoir la méthode si on doit changer cette nappe.

Déjà la mise en place de ces nappes est franchement pas pratique. Ça semble fragile. On ne sait pas jusqu’où forcer. D’autant plus que les instructions sont « jusqu’à ce qu’on ne voie plus les contacts ». Mais même en forçant autant que possible (en essayant de ne pas casser) je vois encore le début des contacts. A l’usage tout va bien mais je ne sais toujours pas si j’ai suffisamment appuyé.

Et surtout, il n’y a aucun système de blocage une fois en place. Sur ce genre de nappe on a souvent une petite pièce de plastique qui vient coincer la nappe pour éviter qu’elle ne sorte. Pas ici. Encore une fois c’est embêtant pour une machine soumise à des vibrations. Autant dire qu’une des premières pièces à imprimer est une bloqueur de nappe.

Portique, support de filament, branchements. C’est tout. Si le choix des composants avait été meilleur ce serait parfait. Difficile de faire moins de montage à moins de recevoir l’imprimante toute montée (ce qui pourrait d’ailleurs poser d’autre problèmes à cause des vibrations pendant le transport). Là-dessus on peut dire bravo à Artillery.

Vérifications du montage

- Vérification de la tension des courroies. Très bien chez moi, ni trop ni trop peu tendues

- Vérification de la pression des roues. J’ai l’impression que les roues du portique sont un peu serrées. Je les ai corrigées mais je les trouve encore serrées. Comme c’est raisonnable et que ça ne bloque pas, ni génère de point dur, j’ai laissé comme ça. On verra à l’usage mais comme Artillery fournit deux roues de rechange, j’imagine que ça doit s’user.

- Verification du serrage de toutes les vis. Quelques unes, sans être desserrées avaient besoin d’un petit complément.

En conclusion, deux pièces mécaniques à monter, deux problèmes. Dommage. Mais ce n’est pas bien méchant et j’ai pu corriger facilement. Cette SW X1 est quand même une machine très facile à monter. Il y a eu des progrès depuis ma Geeetech I3 ProB 🙂

Les préréglages

Avant même de mettre en marche la machine vous pouvez déjà procéder à deux réglages.

Le premier concerne l’horizontalité de l’axe X, du profilé sur lequel se trouve l’extrudeur, le second un préréglage du plateau. Ces réglage ne sont pas indispensables mais ils vous aideront à bien démarrer.

L’horizontalité de l’axe X.

C’est rapide, facile et de toute façon vous devrez bien vérifier un jour. Autant le faire le plus tôt possible. Pour cela on va utiliser une simple règle. D’abord, tirez le plateau au maximum vers l’avant, de façon à dégager la place à côté des moteurs.

Posez la règle entre les deux passages de courroies juste à coté du moteur de droite. Mesurez la distance de votre base au haut du profilé. 14cm sur la photo. En réalité ce n’est pas une mesure, c’est plutôt un repère. Peu import que ça fasse 14 ou 15cm. Ce qui compte c’est d’avoir la même valeur de chaque côté. D’ailleurs vous pouvez le faire avec un bout de carton à la place de la règle).

Faites la même manœuvre de l’autre côté, côté écran).

Si vous avez la même valeur, c’est génial, il n’y a rien à faire. Si les valeurs diffèrent peu, par exemple 1/2mm et ne vous cassez pas la tête, à moins de vouloir un réglage parfait.

SI les valeurs diffèrent beaucoup, c’est une bonne idée de corriger. Surtout que c’est assez simple.

Les deux tiges filetées des coupleurs sont reliées en haut par une courroie et des poulies, donc il est impossible de faire monter un côté sans faire monter l’autre. En même temps c’est plutôt rassurant puisque c’est l’objectif de ce montage. Il faut donc découpler la poulie du côté que vous voulez corriger. Pour cela, rien de bien méchant. Dévissez un peu, avec une clé allen, les deux vis de la poulie concernée (inutile de desserrer les deux).

La poulie ne bougera plus quand vous tournerez un couplaur. Et vous pourrez donc régler un côté sans toucher à l’autre. Une fois les deux mini vis de la poulie desserrées (pas retirées, hein !) du côté que vous voulez corriger, faites tourner votre coupleur à la main pour amener le haut de votre profilé des X à la bonne hauteur (14cm dans l’exemple).

Resserrez ensuite délicatement des deux mini vis de la poulie.

C’est terminé. Votre axe est parfaitement parallèle à la base de votre imprimante et les deux tiges sont à nouveau couplées.

Préréglage du plateau.

La première opération que vous allez faire une fois votre machine allumée, c’est de régler le plateau. Le danger principal dans cette manœuvre, c’est que le plateau soit trop haut avant de commencer. Dans ce cas, la buse va venir appuyer sur le plateau et ça, c’est pas bien du tout.

Je vous conseille donc de commencer par baisser votre plateau en tournant les molettes de réglage dans le sens anti-horaire (vu du dessus).

Mais jusqu’où baisser le plateau ? Il ne s’agit pas de régler ça au millimètre mais d’être sûr que la buse ne tapera pas sur le plateau quand vous ferez un Home Z. Il y a un moyen très simple de ne pas prendre de risques.

Mécaniquement , la position la plus basse possible de la buse est liée à la position du détecteur de fin de course Z, qui est sur le profilé droit de la machine. De par la conception du bloc d’extrusion sur la X1, la buse se trouve à environ 2,7cm sous ce détecteur. Mais suivant les machines, la position du détecteur de fin de course peut varier. Donc il vous suffit de mesurer la distance entre votre boitier et le haut du détecteur de fin de course, de retirer 2,7cm et vous saurez où votre buse va descendre quand vous ferez un home Z. Pas exemple dans mon cas, le haut du détecteur de fin de course est à 7,5cm de mon boitier. Ma buse descendra donc à 7,5-2,7, soit 4,8cm de mon boitier.

Cela signifie que le haut de votre plateau doit être à moins de 4,8cm de votre boitier. Prenez un marge de 5mm par sécurité. Dans mon cas, je dois donc visser les quatre roues jusqu’à ce que le plateau soit à 4,3cm du boitier. Utilisez une règle ou un bout de carton pour que les 4 roues soient réglées de la même façon.

Si vos ressorts sont vraiment trop serrés, vous pouvez remonter le détecteur de fin de course de quelques millimètres.

Les préréglages sont terminés. Vous êtes prêt à allumer votre machine.

Le démarrage de la machine

Une fois tout vérifié et branché, c’est le moment de vérité. Allumage de la machine. Elle démarre rapidement et quasiment sans bruit. Magnifique. Vous arrivez sur le menu principal.

Le temps d’explorer les différents menus, pas bien compliqués et avec des logos parlants, il est temps de faire le réglage de niveau du lit.

Mise à niveau du lit

Si vous avez procédé comme indiqué plus haut votre buse ne touchera pas le plateau. Par précaution, pendant le premier Home, gardez le doigt sur l’interrupteur de la machine pour arrêter en cas de souci.

A la première étape, aller dans le menu Tools puis Home.

Détail. Le bouton « Home » est rose sur l’écran Tools et Bleu sur l’écran Home

On va s’assurer que les détecteurs de fin de course fonctionnent (gardez un doigt sur l’interrupteur de la machine).

Appuyez sur X. L’extrudeur va vers la gauche.

Appuyez sur Y. Le plateau recule.

Appuyez sur Z, la buse descend. Normalement à 5mm au dessus du plateau.

Maintenant il faut jouer de la roulette chinoise. C’est le moment de mettre à niveau précisément le plateau. Allez dans Tools > Level

Prenez votre feuille de papier et commencez la procédure de réglage. Appui sur « First », mettez la feuille entre le plateau et la buse et -normalement- remontez le plateau jusqu’à ce que ça gratte quand vous bougez la feuille. Rappel : pour remonter, tournez la roue de réglage dans le sens horaire.

Procédez de même pour les trois autres côtés et pour le centre.

Faites une seconde fois le réglage des cinq points pour vous assurer que tout est conforme.

Votre machine est prête pour sa première impression.

Première impression

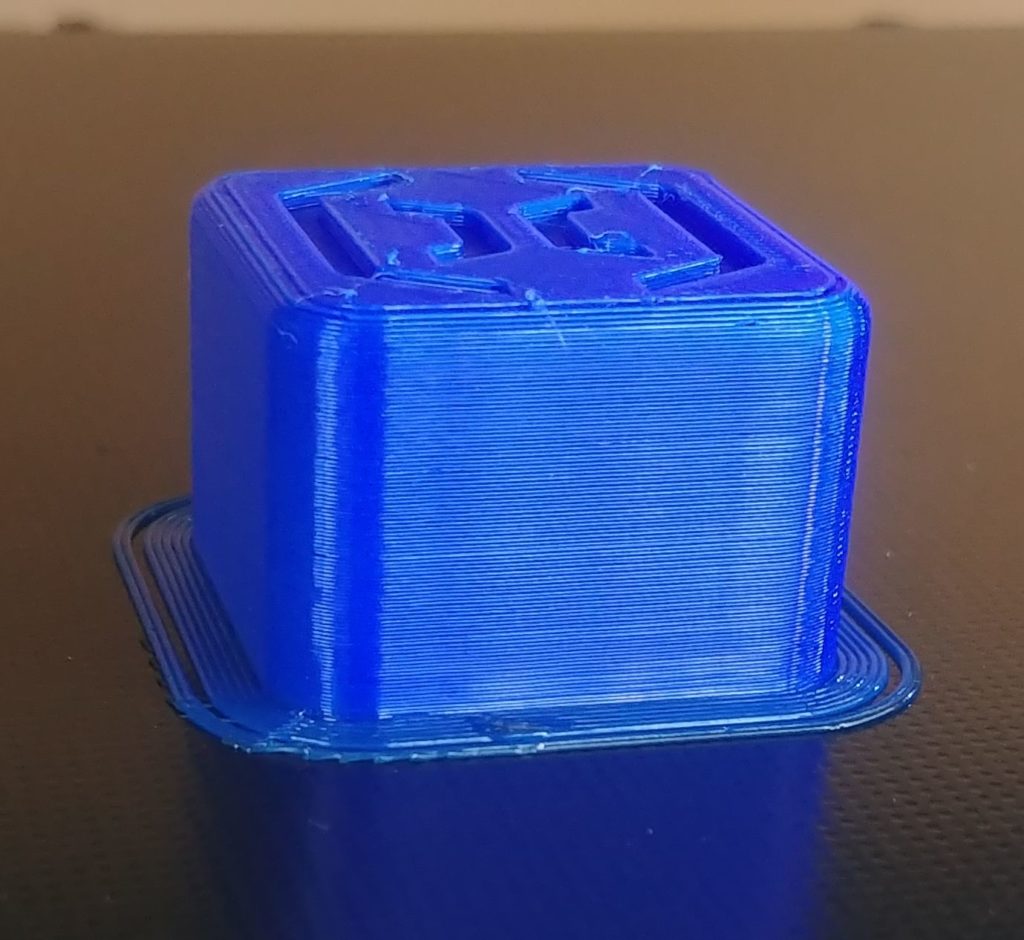

Une seule pièce toute prête est fournie sur la clé usb : un cube au logo Artillery. Et Artillery ne fournit même pas la quantité de filament pour imprimer cette pièce. Si vous avez lu le chapitre Avant, que faire en attendant sa machine ?, vous avez commandé du filament. Imprimez cette pièce qui est théoriquement tout à fait prête et paramétrée pour la Sidewinder X1.

J’ai testé cette pièce avec du PLA à environ 20€/kg. Surprise. Pour la première couche la buse monte à 230 et le lit à 90. Waow, 90 pour du PLA c’est chaud.

Le résultat est franchement excellent. sur les côtés et très bon sur le dessus, sachant encore une fois qu’il s’agit de PLA pas cher.

En revanche ce qui est nettement moins bien c’est l’adhérence. Ah, ça, pas de risque de décollement. Avec ce filament, impossible de décrocher la pièce, même plateau refroidi. J’ai du y aller à la spatule. Donc, soit la température de la première couche était trop haute, soit mon lit était trop près de la buse, ce que je ne crois pas quand je vois la régularité et l’épaisseur de la jupe autour de la pièce.

Au niveau des dimensions, le cube de 30mm est chez moi, après impression et refroidissement de 29,8×29,8. C’es déjà régulier mais cela nécessitera un petit réglage par la suite.

Voici donc terminés ce montage et cette première impression. Maintenant place aux tests et à l’appropriation de la machine…